IT用語【QCDとは】機械設計エンジニアが知っておくべき基礎知識

機械設計エンジニアにとって重要な概念のひとつに、「QCD」というフレームワークがあります。

設計品質を上げるには、「QCD」を踏まえたさまざまな要因を考慮しながら設計を行う必要があります。

この記事では、設計業務に欠かせない「QCD」の意味や機械設計エンジニアの仕事への活かし方について解説します。

Contents [hide]

フレームワーク「QCD」の意味とは

「QCD」というフレームワークは、製造業において最も基本的な概念のことです。

フレームワークとは、分析や問題解決、戦略立案などに使用される枠組みのことを指します。

「QCD」は、以下の3つの頭文字を取って作られた言葉です。

- Quality(品質、機能、性能など)

- Cost(原価、投資、価格など)

- Delivery(納期、設計期間など)

この3つの要素を満たせば、満足度の高い結果を生み出せるという考え方から、QCDは主に製造業やシステム開発の現場に導入されています。

目的

「QCD」を向上させる最大の目的は、顧客のニーズに応えることです。

顧客は基本的に「品質の良いものを、より安く最適なタイミングでほしい」というニーズを持っています。

つまり、製造業側も製品の開発に取り組む際は、品質を上げ、原価を下げ、納期を短縮することがポイントになります。

QCDを向上させるためには、「PDCA」サイクルを回す仕組みを作ることが必要です。

「PDCA」とは、「Plan(計画)」「Do(実行)」「Check(検証)」「Action(改善)」を意味します。

このサイクルで仕事を進めることにより、業務の改善・効率化を図ることが可能となります。

QCDはトレードオフの関係

ビジネスを成功させるときの重要なポイントは、「品質」「コスト」「納期」の3つの要素を全て満たすことです。

どれかひとつの要素だけを特化したとしても、顧客のニーズを満たすことができずビジネスは上手く回りません。

たとえば、品質だけにこだわると、莫大なコストや膨大な時間がかかってしまうことがあります。

また、コストだけを切り詰めると、品質は疎かになり生産に時間もかかりがちです。

さらに納期の早さだけにこだわれば、品質の悪化やコストの増加を招く可能性があります。

このように、どれかひとつを優先させると他の2つは犠牲になり、どれに偏ってもビジネスの成功は厳しいものとなります。

これをビジネスにおける「トレードオフ」といいます。

優先順位

「QCD」の文字の並びは、優先順位を表しています。

「Quality First」という言葉があるように、品質は最重要項目です。

製品やシステムの開発プロジェクトの場合、品質とはクライアントが要求した機能やデザインを実現できているか、ということになります。

次に重要な項目がコストです。

具体的に説明すると、材料や道具の調達と人員の工数管理がコストに当たります。

ビジネスの現場では、資金や人員を無尽蔵に使えることはありません。

まず社内で決めた品質を実現するためには、どのくらいの費用と人員が必要かを割り出す必要があります。

コストの見積が予算を超えてしまった場合は、削減できる人材や代替できる安い部品などを検討しましょう。

最後に品質とコストの折り合いがついたら、納期の項目です。

実現のための制作スケジュールを立て、納期までの期間を確認します。

業務の改善を図る「QCD」の使い方

「QCD」の視点は製造過程だけでなく、設計の仕事にも当てはめることができます。

「品質」「コスト」「納期」の目標が決まっても、それを実現する方法は必ずしもひとつとは限りません。

設計するには、細部のパーツひとつを取っても「形」「素材」「組み立てる手順」を考慮する必要があります。

品質の点においては形だけでなく、安全性や耐用年数、メンテナンスのしやすさなども考える必要があるでしょう。

「QCD」の項目を全て満たすためにも、いくつかの設計案を作成して比較検討することが大切です。

QCDのバランスを変えるだけで、プロジェクト全体の作業効率やコストが大幅に変わることがあるため、業務の改善を図るためにも非常に重要です。

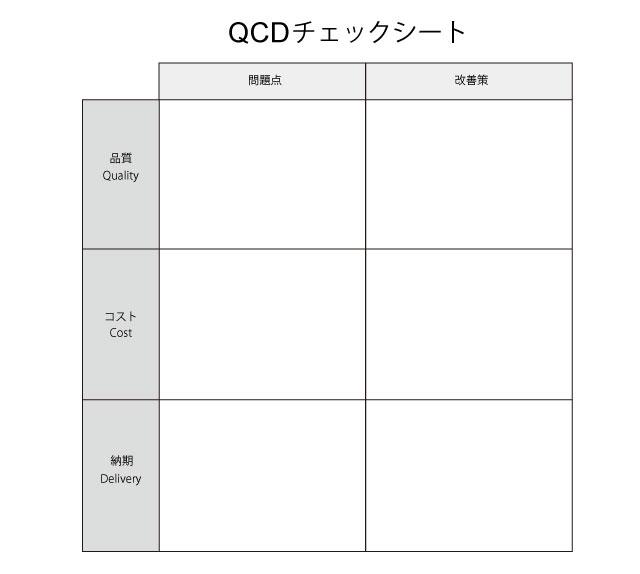

チェックシートを利用する

進行中のプロジェクトについても、QCDの観点は問題点を整理するのに役立ちます。

以下に、簡単なチェックシートを用意しましたので、各項目の問題点を書き出してみてください。

書き出した項目について、改善できる点を考えてみましょう。

- ムリ、ムラ、ムダはあるか

- リソースやコストの不足や過剰はないか

- 「取り除く」「取り替える」「簡素化する」など他の方法で改善できる点はあるか

このような観点から改善案を導き出します。

また、トヨタで徹底されている「なぜなぜ分析」と呼ばれる有名なフレームワークを合わせて使用することも有効です。

「なぜなぜ分析」とは、発生した問題に対して原因を考え、考え出した原因に対して「なぜ?」と問いかけていく分析方法です。

「なぜ?」「なぜ?」を繰り返すことで、その原因を深掘りし、真の原因を探究していくことができます。

評価基準

クライアント視点から見る「QCD」の評価基準は「妥当性」です。

- 要求した品質(機能、デザイン、安全性、耐久性など)を満たしているか

- 費用は品質とつりあっているか

- 納期に遅延はなかったか

これらが「妥当性」の評価基準となります。

製作した企業側からは客観的な評価ができないため、クライアント視点での評価を知ることが重要です。

クライアントやエンドユーザーから生の声を聞き、自社製品の評価を知ることで、商品開発のヒントが得られることがあります。

自社製品の強みと反省点を知ることができれば、業務の改善にも役立ちます。

評価の確認方法

自社で客観的な評価を行うためには、クライアント視点の情報の中から指標を決め、QCDをふまえて評価する必要があります。

経済産業省や情報処理機構等から、品質管理用の資料が公開されていますので、それを指標にするとよいでしょう。

■ 参考資料

- 情報処理実態調査

http://www.meti.go.jp/statistics/zyo/zyouhou/index.html

- 製造業の品質保証体制の強化に向けて

http://www.meti.go.jp/press/2017/12/20171222001/20171222001.html

「QCD」を活用した具体例

QCDの重要性を確認できる具体例として、自動車産業で代表的な企業「トヨタ自動車」のTPS(トヨタ生産方式)を紹介します。

TPS(トヨタ生産方式)の誕生

まだ車が少なかった時代に大衆車として生まれたT型フォードは、すべて同一のモデルで大量生産されていました。

しかし大衆の需要が一巡した後、消費者ニーズの多様化によりその役割を終えました。

当時のトヨタ自動車では、第2次世界大戦後に、疲弊した労働力と旧式の機械で、アメリカの1万分の1以下の規模で戦う必要性がありました。

この状況の中で生き残りと成長を目指したのが、トヨタの大野耐一氏です。

大野耐一氏は、TPS(トヨタ生産方式)を生み出した改革者です。

トヨタ生産方式では、消費者ニーズを満たすことを最大の目的として、徹底的にムダを省くことを優先します。

「ムダ」とは、利益を生まない全ての行為のことで、最大のムダは作った製品が売れないことを指します。

ムダを省くという考え方

自動車の場合は、軽自動車や大型車、高級車などさまざまな種類があり、価格もそれぞれ異なります。

こういった製品の価値を判断するときのポイントとなるのが、「QCD」の品質・機能(Quality)・価格・原価(Cost)・時間・量(Delivery)となります。

製品は消費者が価値を評価して選ぶため、利益を最大化にするには原価を最小化する必要があります。

ここで活かされるのが、「在庫」「生産不良」「生産停止」「余った人員」などのムダを省き、QCDの水準を向上させるトヨタ生産方式です。

トヨタの取り組みで有名な「JIT(ジャスト・イン・タイム)」という方式は、在庫管理を徹底するために考案された仕組みです。

ジャスト・イン・タイムとは「必要なものを、必要な時に、必要な数だけ生産する・供給する」という生産ラインの基本的な流れのことを指します。

また、コストの低減を図るために、自働化の仕組みも考案されました。

自働化とは、機械の異常や不良の発生時に自ら止まる仕組みのことです。

トラブル発生時に自動的に機械が止まれば、作業者は複数台を受け持つことができるため、作業の効率化を図ることが可能となります。

その他にも、トヨタでは段取り替えの短縮やかんばん方式、平準化生産などが考案され、協力企業にも順次その仕組みが採用されていきました。

現在では多くの企業がこれらの方式を取り入れて活用しています。

このように製造業の現場において、QCDはビジネスの成功において重要な概念のひとつといえます。

製造業で必要となるフレームワーク「QCD」

「QCD」は、製造業の生産管理に重要なフレームワークのひとつです。

製造業において、「品質を高く」「価格を低く」「納期を短く」のすべてを実現することは非常に難しいことですが、「QCD」のフレームワークを導入して各項目のバランスを取ることが重要になります。

設計者はQCDのバランスをよく考え、各工程のプロジェクトメンバーと綿密にコミュニケーションをとりながら設計に取り組む必要があります。

- QCDとは「品質」「コスト」「納期」を意味するフレームワーク

- 設計の仕事の質を向上するには、QCDの意識が必要

- プロジェクトのQCDは客観的に評価することが大事

- チェックシートはQCDの問題点を整理するのに役立つ